タブレットコミュニケーター

工場のDX化推進ソリューション

- ・設備・検査・人状況の見える化!

- ・現場の情報をリアルタイムに把握!

- ・ペーパーレス運用へ簡単移行!

製品特徴

工場のDX化、推進しませんか?

- ・ラインの状況が瞬時に分からない

- ・検査工程の不良発生状況が集計しないと分からない

- ・作業指示書を紙ベースで作成している

- ・作業の進捗状況が把握しづらい

- ・測定工程の結果を手入力している

- ・DXの推進は難しいと考えている

その問題、『タブレットコミュニケーター』が解決します!

導入事例

愛知機械工業株式会社様

カスタマイズ性が高いシステムで

検査・組み立ての標準化を集計の自動化を実現

愛知機械工業株式会社様は、妥協の許されない自動車業界の市場要求に応えるために、現場の生産性に負荷を与えず「生産現場の見える化」の実現と、有効なデータの取得と活用に取り組んでいます。そのなかで「TABLET Communicator」を選択した理由と効果について伺いました。

情報の見える化・デジタル化推進改革!

情報の見える化・デジタル化推進改革!

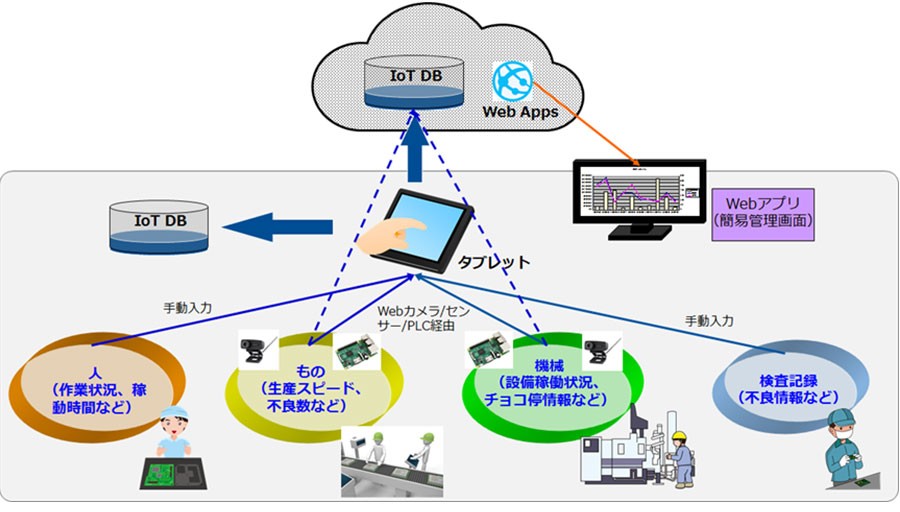

「タブレットコミュニケーター」は、工場のDX化を推進するソリューションです。 生産現場の悩みでもある減らないペーパー類。 工程計画や作業指示書、検査記録などペーパーで記載・保管・閲覧していた様々なアナログ情報を、DXにより見える化します。

製品特徴

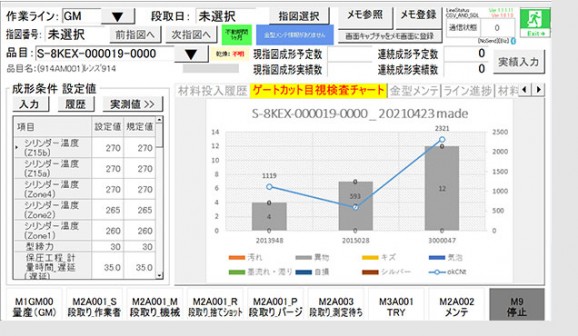

設備状況の見える化

あらゆるメーカー・年式の設備の状況をタブレットへ入力することで稼働状況をリアルタイムにデジタル化します。その他にも設備に必要な情報なども全てタブレットで管理できます。

検査状況の見える化

紙に記録している目視検査の結果をタブレットで直接入力することでリアルタイムに見える化させ、一早く品質対策を行うことで品質向上を実現します。

作業記録のデジタル化

紙ベースの作業指示書をデジタル化し紙芝居形式で作業指示を行えます。さらには計測器との連携させることで、計測結果を記録させることができます。

工数集計のデジタル化

個々の作業工数を紙記録からWEBアプリにすることで即時に集計することができます。

5つのポイント

【01】情報共有

タブレットで集計したデータをWEBで見える化させることで、いつどこにいても工場内の状況を瞬時に把握することができます。

【02】間接業務の廃除

紙に記入した様々なデータをパソコンで入力するムダを排除し、低付加価値作業を削減します。

【03】正確なデータ管理

手書きで発生しやすい記入ミスや記入漏れなどをなくします。

【04】傾向管理

収集したデータを傾向管理することで品質・生産性向上にお役立ていただけます。

【05】意識改革

データを見える化することで作業者にも品質・生産性の意識が高まり相乗効果を生み出します。

導入効果

業務効率化によるロス工数

200万 円/年 削減

- ・データの集計作業削減

- ・管理業務の簡素化

- ・報告資料作成工数の削減

- ・作業指示工数の削減

- ※数値は全てのツールを導入した際の一例です

品質向上によるロス工数

300万 円/年 削減

- ・不良発生の早期発見

- ・不良分析の簡素化

- ・職場の品質意識向上

- ・作り込み品質の向上

- ※数値は全てのツールを導入した際の一例です

付加価値によるロス工数

300万 円/年 削減

- ・記録によるミス防止

- ・個別原価管理の実現

- ・トレーサビリティ調査工数の削減

- ※数値は全てのツールを導入した際の一例です

導入後のスケジュール

| 約1~6ヵ月後 | ●運用定着 システムにデータベースを登録し、現場での運用が定着する。 |

|---|---|

| 約3~9ヵ月後 | ●業務の効率化 様々なデータが業務の効率化に活かせるようになる。 |

| 約6~12ヵ月後 | ●さらなる改善 データを活用しながら結果が伴うようになり効果が発揮されてくる。 |

※時期については各種ツールや工場規模により異なります

システム構成イメージ

ご登録のメールアドレス、パスワードをご入力のうえ、「ダウンロードする」ボタンを押して下さい。

ダウンロードが開始されます。

ダウンロードが開始されます。